一、概述

使用工業氣體漏點可視定位儀對待出貨的列車底部空氣管路進行了洩漏檢測。

目前的車輛出廠時氣體洩漏檢測涉及到三道檢測工序:

第一道在車間内完成,操作人員用肥皂水對每個氣管接頭及氣閥等接口關鍵位置及行檢測。一節車廂熟練操作員大約40分完成一次檢測,每輛列車都需需要全檢測。 檢測時使用分段保壓方式。

第二道工序車輛在車間内,增加壓力氣壓傳感器加裝到管路中,加壓後産看是否有洩漏情況,能大緻知道哪些管道洩漏。

第三套工序将整列列車多個車廂連接在一起拉出室外檢測,此時是列車位于室外鐵軌上沒有地溝所以檢修空間會很小,多節列車拼接時會有一些新的氣管接頭出現,所以必須完成一次全檢測,

現場檢測情況:現場對于已經完成第一道檢測工序的車輛,使用氣體漏點可視定位儀檢測出2個洩漏點,第三套工序檢測到2處洩漏。

二、檢測目标

列車底部底空氣管道法蘭、閥門、壓力表、氣路控制箱等部分進行氣體洩漏檢測。

三、檢測結果

本次待檢車輛爲已經完成檢測工序。不存在較大氣體洩漏情況,模拟較大洩漏情況現場同事找到一處模拟洩漏點,進行測試在故障點能穩成像并能準确識别到故障點位置。

l 實際測試總計測出了4個氣體洩漏點

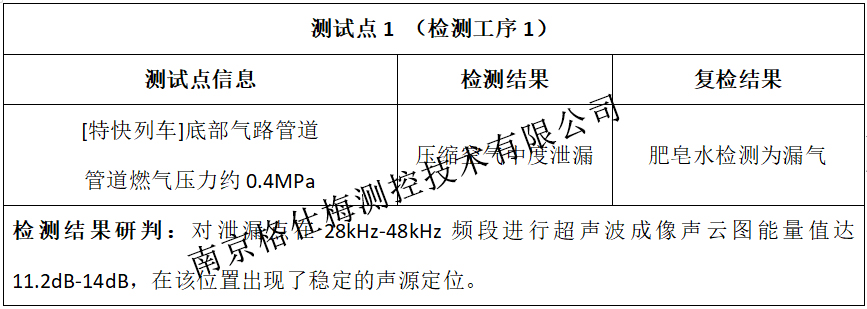

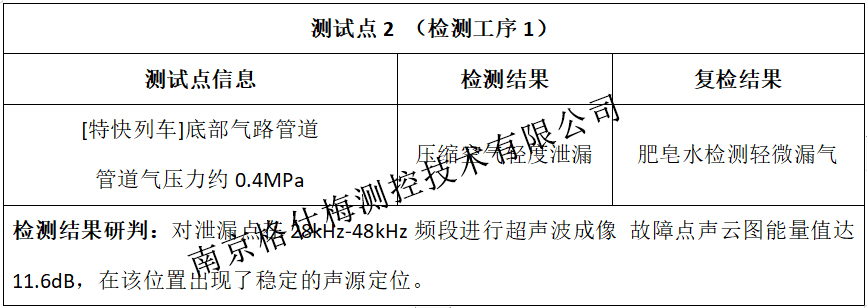

第一道工序,由于檢測時車輛處于分段保壓測試中,一輛列車有一半管道處于未加壓狀态,針對一節列車測試使用氣體漏點可視定位儀檢測出2個洩漏點,故障點處于氣管接頭處,經過人工複檢判定爲輕微洩漏情況。

第二道工序,由于現場給予檢測的列車馬上需要轉移至下一道工序,現場檢測比較倉促暫未監測到洩漏點。

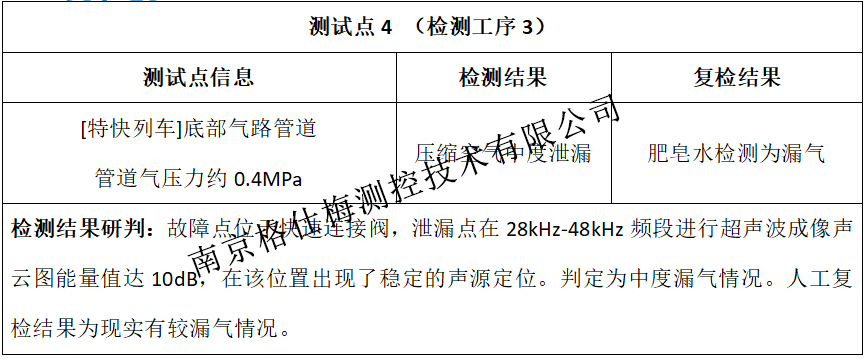

第三道工序,使用氣體漏點可視定位儀檢測出2個洩漏點,洩漏點位于快速接頭及氣管彎頭處。人工複檢判定爲一處爲輕微洩漏一處爲中度洩漏。

氣體漏點可視定位儀在大型車輛檢修及生産檢測中,有着重要的應用,不僅提高了工作效率,而且精準性也大大的提高了。